2025-07-15

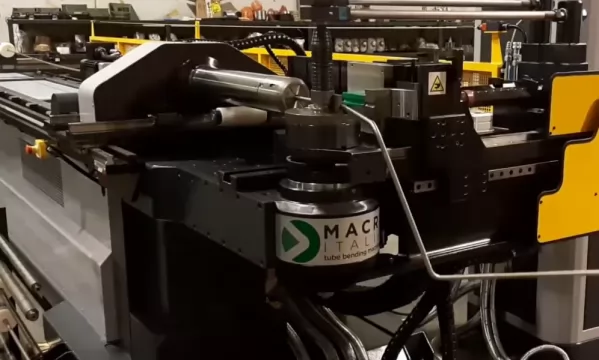

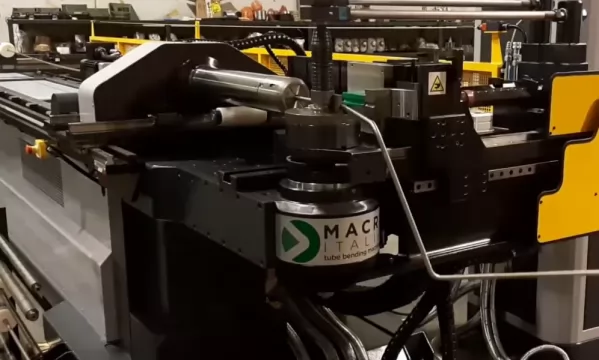

Gięcie rur na giętarce sześcioosiowej Macri Italia PROVAR 6-65 U-D

Czym jest PROVAR 6-65 U-D i gdzie się sprawdza

PROVAR 6-65 U-D to w pełni automatyczna, sześcioosiowa giętarka do rur i profili o maksymalnej średnicy do 65 mm. Osiami sterowanymi CNC są: zginanie (Y), posuw/advancement (X), obrót rury (Z), boczny przesuw pozycjonera (B1), boczny przesuw trzpienia/mandrela (B2) oraz pionowy ruch głowicy (A). Taki układ pozwala wykonywać złożone, wielopłaszczyznowe kształty z jednym lub wieloma promieniami — bez ręcznych przezbrojeń pomiędzy operacjami.

Maszyna ma dwupoziomowe uzbrojenie narzędziowe: dla promienia stałego i zmiennego albo dla dwóch różnych promieni stałych. W standardzie otrzymujemy m.in. wymiennik ciepła, wczesną ekstrakcję mandrela i automatyczne smarowanie mandrela — pakiet istotny dla stabilności procesu przy cienkościennych rurach.

Kluczowe parametry procesu w praktyce

W typowej konfiguracji serii 65 PROVAR 6 osiąga prędkości i dokładności pozwalające na produkcję seryjną elementów do branż automotive, fitness, mebli, wyposażenia miejskiego czy rolnictwa. Dla osi Y maksymalna prędkość gięcia wynosi około 80°/s przy tolerancji ±0,1°, dla posuwu X do około 650 mm/s (±0,1 mm), a dla obrotu Z pełne 360°/s (±0,1°). Osiowe przesuwy B1/B2 osiągają do około 12 m/min (±0,1 mm), a ruch głowicy A do około 2 m/min (±0,1 mm). Przykładowa zdolność gięcia: rura okrągła R=42 kg/mm² 65×4 mm; dla krzywizn zmiennych (min. RM≈10D) np. 60×2 mm.

Zakres możliwości zależy od materiału (stal nierdzewna, aluminium, miedź), jakości narzędzi oraz długości wsporników, dlatego zawsze warto odnieść się do dokumentacji producenta.

Jak działa sześcioosiowe gięcie krok po kroku

- Załadunek i chwyt – rura trafia do szczęk, czujniki sprawdzają pozycję, uruchamiane jest smarowanie mandrela.

- Posuw (X) i obrót (Z) – CNC ustawia długość do pierwszego gięcia i orientację profilu w przestrzeni.

- Gięcie (Y) – ramię formuje łuk z kontrolą sprężynowania, a funkcja wczesnej ekstrakcji mandrela minimalizuje ryzyko odkształceń przy wyjściu z łuku.

- Interpolacje B1/B2/A – boczne przesuwy oraz ruch głowicy ułatwiają tworzenie wieloradiusowych kształtów, eliminują kolizje i skracają czas pozycjonowania.

- Sekwencja kolejnych łuków – maszyna realizuje program aż do uzyskania finalnego kształtu.

Narzędzia i osprzęt, które robią różnicę

- Zestaw narzędzi do promienia stałego i zmiennego – szybkie przełączanie bez pełnego przezbrojenia.

- Mandrel i wiper die – niezbędne przy cienkich ściankach i małych promieniach; ograniczają marszczenia i spłaszczanie.

- Automatyczne smarowanie mandrela – powtarzalność jakości przy wysokiej wydajności.

Programowanie i kontrola jakości

Nowoczesny panel sterowania z ekranem dotykowym upraszcza tworzenie programów gięcia, sekwencje osi i korekcje sprężynowania. W praktyce stosuje się:

- biblioteki materiałów uwzględniające różne wartości sprężynowania,

- korekty po pomiarach 3D,

- symulację antykolizyjną przed startem serii,

- zapisy receptur dla szybkiego przezbrajania produkcji.

Dobre praktyki gięcia na PROVAR 6-65 U-D

- Dobór promienia – dla stali konstrukcyjnej najlepiej trzymać się ≥1,5–2,0 D; mniejsze promienie wymagają precyzyjnego mandrela segmentowego.

- Zabezpieczenie przed marszczeniem – właściwa szczelina między wiperem a rurą i wczesne wycofywanie mandrela redukują fałdy po wewnętrznej stronie łuku.

- Kontrola spłaszczenia – istotny jest nacisk docisku, tarcie i kąt gięcia.

- Stabilność geometrii – przy długich odcinkach stosuj podpory i optymalizuj kolejność łuków, by minimalizować ugięcia.

- Parametryzacja posuwu X i obrotu Z – wyższe prędkości zwiększają wydajność, ale wymagają korekty ramp i limitów, by utrzymać wysoką dokładność.

Typowe defekty i sposoby eliminacji

- Zmarszczenia po wewnętrznej stronie łuku – zastosowanie bardziej agresywnego wipera, mniejszej szczeliny i lepszego smarowania.

- Spłaszczenie przekroju – większy promień gięcia lub wzmocniony mandrel, korekta docisku.

- Pęknięcia po zewnętrznej stronie – zbyt mały R/D dla danego materiału, konieczna zmiana gatunku lub redukcja prędkości gięcia.

- Niedokładności kątowe – kalibracja czujników, korekty sprężynowania w programie i kontrola sztywności uchwytu.

Utrzymanie ruchu i ergonomia

Standardowy wymiennik ciepła stabilizuje temperaturę hydrauliki i napędów, co pomaga utrzymać powtarzalność wymiarową podczas długich zmian. Zautomatyzowane smarowanie mandrela wydłuża żywotność narzędzi, a wczesna ekstrakcja mandrela ogranicza zużycie przy wyjściu z łuku — wszystko to zmniejsza koszty na detal w produkcji seryjnej.

Przykładowe branże i detale

- Automotive – przewody DPF/EGR, ramiona siedzeń, zderzaki rurowe.

- Meble i fitness – stelaże, poręcze, elementy krzeseł i ław, ramy maszyn.

- Infrastruktura miejska i rolnictwo – barierki, stojaki, elementy konstrukcyjne maszyn.

Na co zwrócić uwagę przy zakupie lub modernizacji stanowiska

- Realne gabaryty i masa – konfiguracje PROVAR 6-65 ważą około 5 ton i wymagają odpowiedniej przestrzeni na podajniki i bufor odkładczy.

- Komplet narzędzi – osobne zestawy dla różnych R/D i materiałów.

- Integracja z kontrolą jakości – porty dla ramion pomiarowych 3D, eksport danych SPC, możliwość zapisu receptur.

- Serwis i szkolenia – kluczowe przy złożonych geometriach wieloosiowych.

Sześcioosiowa platforma do gięcia rur

PROVAR 6-65 U-D to sześcioosiowa platforma do gięcia rur, która łączy wydajność z wysoką dokładnością, elastyczność narzędzi i rozwiązania wspierające jakość produkcji. Dla zakładów realizujących krótkie serie wielu referencji i detale 3D to jedna z maszyn, która realnie skraca przezbrojenia i ogranicza odpady, zapewniając powtarzalną, najwyższą jakość.

«powrót